Während der Arbeit am Kitesurfboard, stand ich im Mai zum ersten Mal auf einem Stand-Up-Paddle-Board (SUP). Die Ausfahrt mit einem Freund auf der Schwentine bei Kiel machte Riesenspaß und wieder zu Hause angekommen, begann direkt an die Planung eines SUP in Hollow-Wood-Bauweise.

Der Konstruktionsablauf unterscheidet sich nicht wesentlich von der Planung eines kleineren Surfboards. Allerdings bereitete die Materialbeschaffung mehr Probleme, da handelsübliche Sperrholzplatten nur eine Länge von 2, 50 Meter aufweisen und ihnen damit 50 Zentimeter fehlen. Hier hilft nur Einplanung eines Stoßes und die exakte Positionierung der Unterkonstruktion.

Ein ähnliches Problem beim Einkauf des Glasfasergewebes, handelsüblich sind Rollen mit 80 Zentimern Breite. Für ein SUP benötigt man jedoch mindestens 100 Zentimeter. Hier half der Griff zur teuren Übergröße.

Auch bei anderen Materialien wie Leim, Epoxidharz und Lacken sind die Standardgebinde häufig nicht ausreichend, so dass man immer zu den Großmengen greifen muss.

Logische Konsequenz nach der Einkaufstour – ich baue gleich zwei SUPs. Und damit es nicht zu einfach wird, ein Wave-SUP und ein Allround-SUP.

Alles in Übergröße

Die Arbeit an SUPs ist geprägt von unhandlichen Formaten und einem immensen Materialverbrauch. Das beginnt beim Ausdruck der SUP-Pläne auf dem Plotter. Meterlange Pläne mit sperrigen Einzelteilen schieben sich über den Fussboden im Büro. Ein fehlerhaft abgeschickter Druckauftrag wird sofort mit vier Meter Altpapier bestraft.

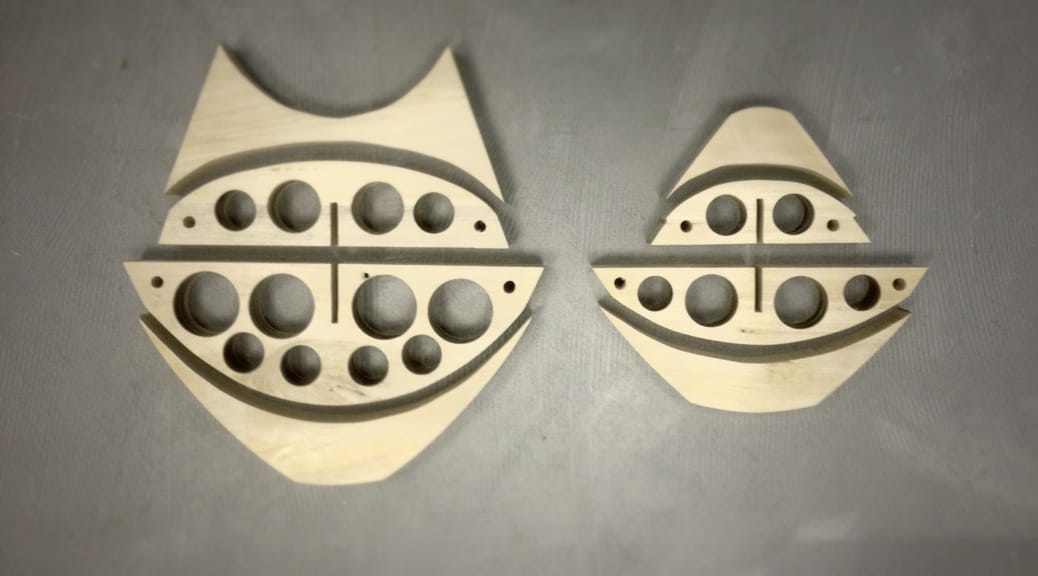

Die Vorbereitung des Grundskeletts erfordert, neben Gelassenheit beim Hantieren mit dem sperrigen Gerüst, viel Geduld beim Aussägen der Rippen und deren Gewichtsreduzierung durch zahlreiche Kreisausschnitte. Lohn der Arbeit: 750 Gramm Gewichtsersparnis pro SUP!

Eine besondere Herausforderung stellte das großflächige Verleimen des Furniers und das Laminieren im Sommer dar. Durch die Wärme muss man sich bei den Arbeitsschritten extrem beeilen, da Harz und Leim an einem Ende des Boards bereits anfangen zu trocknen, während man das andere noch nicht einmal erreicht hat. In diesem Fall hilft nur eine gute Vorbereitung, großzügiges zentrales Auftragen der Klebestoffe und schnelles Verteilen mit Squeegee-Spachtel oder per Fließrolle.

Im Gegensatz zu dem Kitesurfboard wurden die SUPs schon verhältnismäßig leicht. Speziell das Touren-SUP, welches ohne zusätzliche Furnierlage und nur einem Finnenkasten ausgestattet ist, hat mit 14 Kilogramm schon fast Industriestandard erreicht.

Schreibe einen Kommentar