Das erste Kite-Directional sowie die beiden folgenden SUPs wurden nach der klassischen Hollow-Wood-Bausweise realisiert. Bei ihnen wurde ein filigranes Skelett mit Rippen und Stegen aus Sperrholz mit einer Holzhülle ummantelt und abschliessend mit zwei Lagen Glasfaserlaminat wasserdicht versiegelt.

Während der Bau der Boards einen Riesenspaß machte, war das Laminieren mit Glasfaser aus mehreren Gründen eine leidige Aufgabe:

- Epoxy-Harz sollte aus Gesundheitsgründen nur mit Anzug, Handschuhen und Maske verarbeitet werden. Besonders im Sommer wenig spaßig.

- Unter Gesichtsgründen des Umweltschutzes (Resourcenschonung , Entsorgung) hat man permanent ein schlechtes Gewissen.

- Wenn die eigene Werkstatt nur begrenzt Platz bietet, schließt sich die Bearbeitung von Holz sowie die Herstellung von hochglänzenden Surfboard-Topcoats eigentlich aus.

Aus diesen Gründen sollte das nächste Kiteboard-Directional möglichst komplett aus wasserresistem Paulownia-Holz gefertigt werden, welches am Schluss nur noch mit einer umfreundlichen Abschlussschicht auf Leinöl-Basis versiegelt werden muss.

Keine giftigen Harze, kein unverrottbaren Verbundstoffe, keine Sauerei. Nur Spaß!

Grundgerüst auf CAD-Basis

Die Vorplanung einer Solid-Rails-Konstruktion ist leider deutlich aufwendiger als bei einem normalen Hollow-Wood-Surfboard. Es reicht nicht sein Brett mit Aku Shaper zu entwerfen und anschließend per HollowBoard Template Maker als Bausatz ausgeben zu lassen. In einem dritten Schritt muss man das Skelett quasi in ein massive Konstruktion übersetzen, die abhängig ist von den Maßen des Massivholzes, welches man zur Verfügung hat.

Der erste Plan ist nie perfekt. Es ist unglaublich, welche Überraschungen man beim Bau erlebt, obwohl man tagelang über Details nachgegrübelt hat.

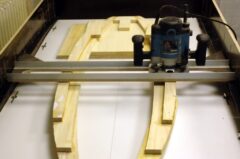

Fräsen der Scoop-Rocker-Line am Rockertable

Aufgrund des Plans werden die Einzelteile mit Band- und Stichsäge vorbereitet und nachfolgend zu einem Rahmen verleimt. Am Rockertable wird dann zuerst die Scoop-Rocker-Line des Unterwasserschiffs gefräst. Nach dem Aufleimen des massiven Unterdecks folgt anschliessend die Scoop-Rocker-Line des Oberdecks.

Anmerkung: Ich habe meinen Rockertable nicht wie üblich mit Gewindestangen ausgestattet, sondern mit Schlitzen, in denen die einzelnen Stege mittels Flügelmuttern fixiert werden können. Das ermöglicht eine schnellere Anpassung, hat aber leichte Nachteile bei der Festigkeit der Fixierung. Ich bin noch unsicher, ob ich die Konstruktion noch einmal überdenke, da man speziell beim Fräsen mit der Oberfräse relativ viel Druck auf die Schienenführung bringt und diese sich dabei verstellen kann.

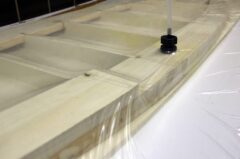

Aufleimen von Ober- und Unterdeck

Die Deckflächen wurden parallel vorbereitet und mit die Flächen mit sogenannten Leimknechten verleimt.

Da der Wellenreiter beim Kitesurfen optional auch mit Fussschlaufen gefahren werden soll, wurde der Bereich der Edelstahl-Inserts zusätzlich mit einer Holzverstärkung unterfüttert.

Die Verleimung erfolgt per Vakuumpumpe. Der Rockertable wird dabei entsprechend der Rundung eingestellt, der Brettrohling wird mit PU-Leim auf die Fläche gelegt und mit einer Vakuumfolie abgedeckt. Die Vakuumpumpe saugt anschließend die Luft aus der Konstruktion und presst Decks und Rahmen fest auf die Fläche der Rockertables. Nach knapp zwei Stunden ist der PU-Leim getrocknet und die Folie kann entfernt werden.

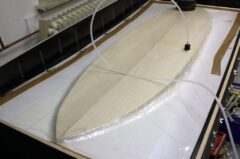

Surfboard-Blank aus Holz – fertig zum Shapen

Es ist großartig, wenn man den vollständig verleimten Rohling in den Händen hält. Vor allem, wenn man bedenkt, dass nun der schönste des Surfbrettbaus folgt – das Shapen – und das lästige Laminieren mit Epoxy und Glasfaser entfällt.

Eine Herausforderung steht natürlich noch an – der Einbau der Finnen- und Leash-Plugs sowie das Einfräsen der Leiste mit den integrierten Fussschlaufen-Inserts.

Schreibe einen Kommentar