Gemäß meiner neuen Philosphie, Hollow-Wood für große Surfboards und Schaukerne für Shortboards, beginne ich das neue Jahr mit dem Bau von zwei Longboards.

Mein Fokus liegt in Kiel ganz klar auf Kitesurfen, aber bei manchen Windrichtungen bauen sich an der Ostsee doch überraschend saubere Wellen auf, da ist klassisches Wellenreiten eine schöne Abwechslung.

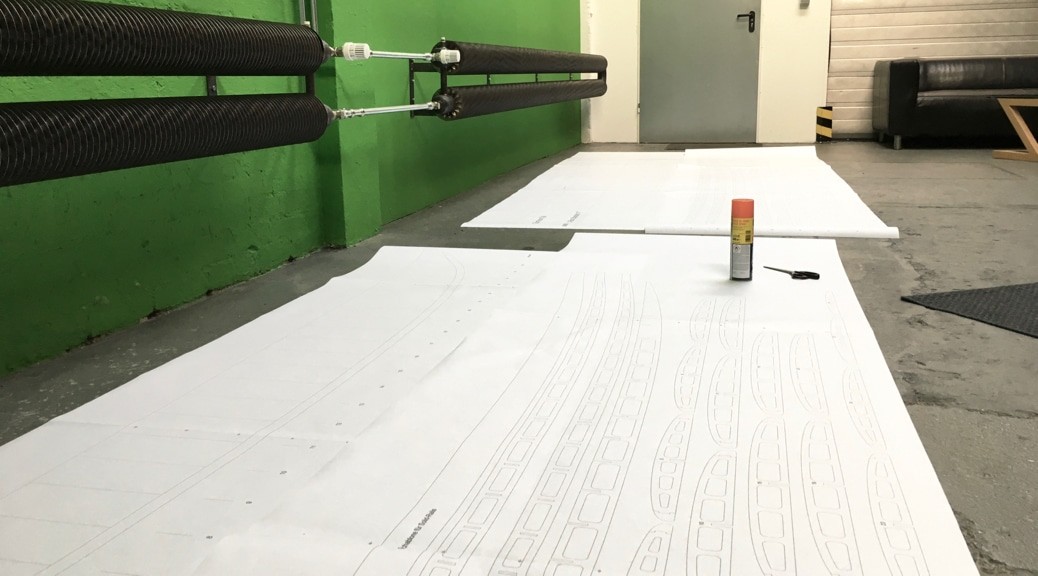

Die Baupläne für ein klassisches 9,0’er Longboard und ein voluminösen 9,4’er Glider habe ich gestern bei uns in der Agentur ausgeplottet. Jetzt geht es in die Werkstatt!

Longboard-Shapes

Die Shapes sind beide sehr klassisch. Der Leistungsaspekt ist bei Longboards auch nebensächlich, der Spaß in kleinen Wellen steht im Vordergrund. Die Boards müssen leicht anzupaddeln sein, Anfängerfehler verzeihen und ausreichend Volumen besitzen, damit sie auch längere Wellenritte in schwachen Wellen ermöglichen.

Das 9,0’er Longboard ist ganz klassischer Allround-Shape, der auch sowohl für Anfänger geeignet ist als auch für Fortgeschrittene, die auf Noserides machen möchten.

Die Rockerline beim 9,4′ ist etwas gemäßigter (speziell im Nosebereich), er ist etwas breiter und besitzt mehr Volumen. Er ist für sehr kleine Wellen und Anfänger.

Ganz ehrlich, den baue ich für mich. Ich hege die Befürchtung, dass ich beim Wellenreiten aus Anfängerfrust zu früh das Handtuch schmeisse und wieder zu SUP oder Kiteboard greife. Mit diesem Board gibt es keine Ausreden mehr!

Hollow-Wood-Bauweise

Die Grundkonstruktion wird ganz klassisch. Ein Stringer, Rippen in festen Abständen und Verstärkungen aus Massivholz für Finnenkästen sowie an Nose und Tail. Ich werde ohne zusätzliche Verstärkungen arbeiten, dafür nehme ich einen geringeren Rippenabstand.

Beim Material der Decks schwanke ich noch zwischen Paulownia und furniertem Sperrholz. Die letzten Boards waren alle Paulownia, ich hätte einmal wieder Lust auf etwas Edleres wie Nußbaum oder Elsbeere.

Wahlweise Solid- oder Bead&Cove-Rails

Bei den Plänen habe ich einen neuen Evolutionsschritt eingeläutet. Ich habe die Rippen so angelegt, dass ich wahlweise Bead&Cove- oder Solid-Rails ausschneiden kann.

Beide Linien sind vorhanden. Die Linien der Solid-Rail-Steckverbindungen sind durchgezogen, die endgültigen Railprofile sind eingestrichelt. Sie sind auch hilfreich, wenn man die inneren Lagen der Solid-Rails zur Gewichtsersparnis noch ausfräsen möchte.

Ich bin noch unschlüssig, auf welche Weise ich die Boards baue. Aber wahrscheinlich werden es wieder Solid-Rails. Finde ich persönlich einfach schöner.

Nachdem die Pläne fertig vor mir liegen, kann ich es kaum erwarten loszulegen. Einen halben Sonntag habe ich noch… :-)

Schreibe einen Kommentar